삼성SDI가 새로운 배터리 생산 공정을 적용한다. 배터리 내부 소재를 쌓아올리는 스택(적층) 기술을 접목한다.

27일 업계에 따르면 삼성SDI는 내년 헝가리 공장에 적층 방식 생산 공정을 도입하기로 했다. 헝가리 공장에선 전기차용 중대형 배터리만 생산된다.

기존에는 와인딩(Winding) 방식을 활용했다. 와인딩은 양극재, 분리막, 음극재 등 배터리 소재를 엮어서 돌돌 마는 기법이다. 돌돌 말린 소재 조합물을 젤리롤(Jelly roll)이라 부른다. 젤리롤을 케이스에 넣고 전해질을 주입한 뒤 다른 공정을 거쳐 생산을 마무리하는 과정을 거친다.

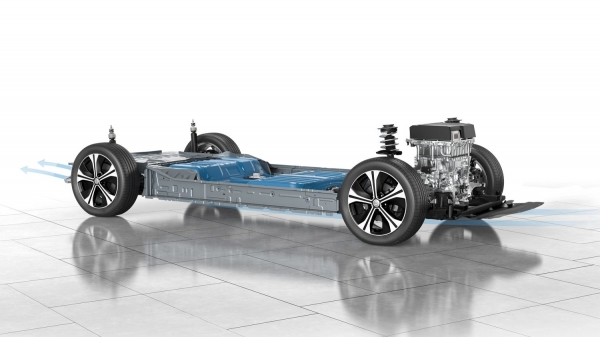

적층 방식은 양극재, 전해질, 분리막, 음극재를 계단처럼 층층이 쌓는 것을 말한다.

삼성SDI는 소형과 중대형 배터리에 모두 와인딩 방식을 활용했다. 와인딩은 조립 과정이 비교적 간편해 생산효율이 높다. 그러나 각형에선 배터리 내부 공간을 100% 활용하기 어렵다. 귀퉁이에 조금씩 남는 공간이 생긴다. 충방전을 반복하면 소재가 변형되는 스웰링(Swelling) 현상이 나타날 수도 있다. 배터리 용량이 커질수록 문제 소지가 크다. 젤리롤 길이가 길어져야 하는데, 이때 양극과 음극 정렬 상태가 틀어질 수 있다. 불량률이 높아진다. 이를 해결하기 위해 중간 용량 젤리롤 두 개를 이어붙이는 방안도 나왔다. 그러나 이 기술은 일본 GS유아사가 특허를 가지고 있다.

스택 방식을 쓰면 이런 여러 문제를 막을 수 있다. 생산성이 떨어지는 문제는 보완한 것으로 전해진다.

스택 방식 각형 배터리를 만들려면 양극과 음극 소재를 자르는 노칭(Notching) 장비, 용량에 알맞게 적층하는 스택 장비가 필요하다. 낮아진 생산효율은 노칭 장비 혁신으로 해결한다. 노칭 장비용 레이저 소스는 필옵틱스, 롤투롤(R2R:Roll to Roll) 장비는 피엔티와 공급 논의를 하고 있다.

삼성SDI 헝가리 공장은 작년 5월 준공, 지난 2분기부터 가동됐다. 2020년까지 생산용량이 약 11기가와트시(GWh)까지 늘어날 것으로 추정되고 있다.